பைப் ஸ்டப் ஃபோர்ஜிங்களுக்கு ஃபோர்ஜிங் பிரஸ் வெப்பமூட்டும் கருவிகளின் பயன்கள் என்ன?

2024-10-30

பைப் ஸ்டப் ஃபோர்ஜிங்களுக்கு ஃபோர்ஜிங் பிரஸ் வெப்பமூட்டும் கருவிகளின் பயன்கள் என்ன?

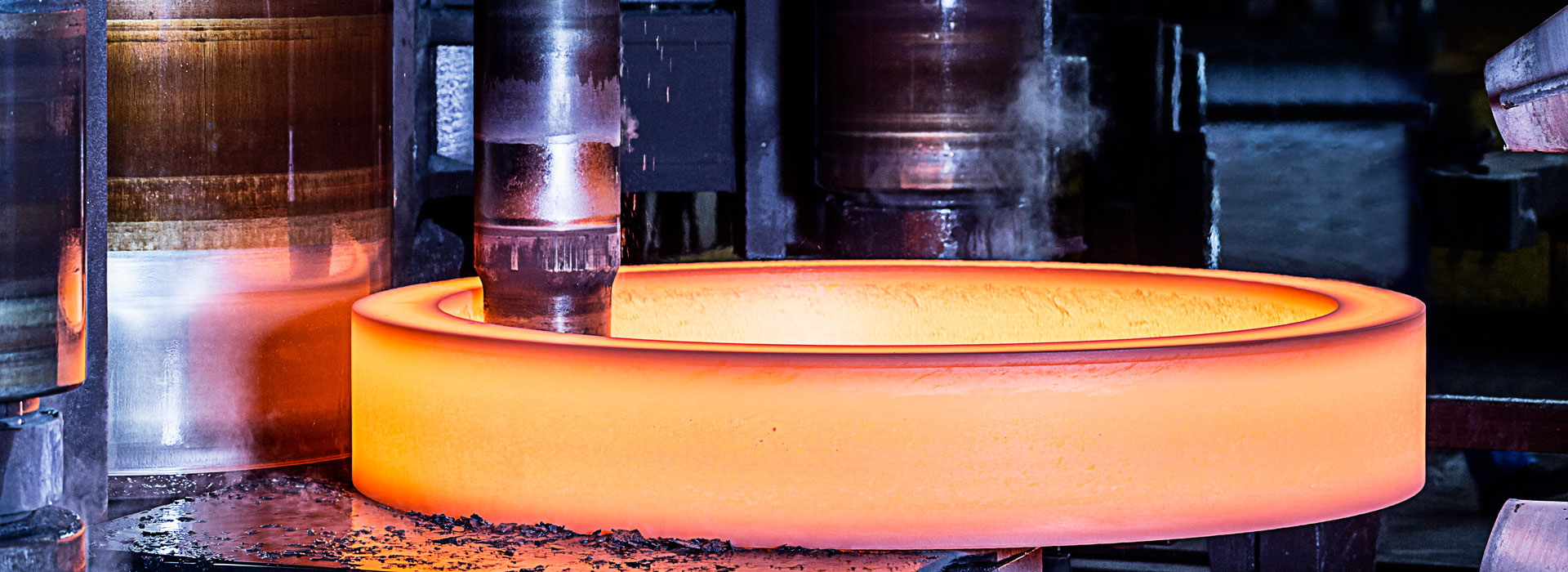

வெப்பமூட்டும் உபகரணங்களை உருவாக்குவது ஒரு முக்கியமான கருவியாகும்மோசடி செய்தல்உற்பத்தி. வெப்பமூட்டும் தரமானது மோசடி செயல்முறை தேவைகளை பூர்த்தி செய்தல், போலி பாகங்களின் தரத்தை மேம்படுத்துதல், மோசடி உற்பத்தி செலவைக் குறைத்தல், பகுத்தறிவுடன் ஆற்றலைப் பயன்படுத்துதல், சுற்றுச்சூழலைப் பாதுகாத்தல், வேலை நிலைமைகளை மேம்படுத்துதல் மற்றும் நாகரீக உற்பத்தியை உணர்தல் ஆகியவற்றில் பெரும் தாக்கத்தை ஏற்படுத்துகிறது. எடுத்துக்காட்டாக: குறைவான மற்றும் ஆக்ஸிஜனேற்ற வெப்பமாக்கல் தொழில்நுட்பம் அனுப்பப்படவில்லை என்பது துல்லியமான மோசடியின் வளர்ச்சிக்கு ஒரு முக்கிய காரணமாகும்; குறைந்த வெப்பமூட்டும் தரம் காரணமாக பெரிய மோசடிகள் பெரும்பாலும் உற்பத்தியை பாதிக்கின்றன; பின்தங்கிய வெப்பமூட்டும் தொழில்நுட்பத்தின் காரணமாக சில தொழிற்சாலைகள் முழு ஆலையின் உற்பத்தி வளர்ச்சியில் பலவீனமான இணைப்பாக மாறிவிட்டன; சில தொழிற்சாலைகள், விஞ்ஞான வெப்பமாக்கல் அமைப்பு இல்லாததால், தேவைகளைப் பூர்த்தி செய்ய ஃபோர்கிங்ஸ் உற்பத்தியின் மேற்பரப்பு துல்லியம், ஆனால் உள் உலோகவியல் அமைப்பு தொழில்நுட்ப தரத்தை பூர்த்தி செய்யவில்லை, சில தொழிற்சாலைகள் பின்தங்கிய வெப்பமூட்டும் கருவிகளால் நிறைய எரிபொருளை வீணாக்குகின்றன மற்றும் கடுமையான சுற்றுச்சூழல் மாசுபாட்டை ஏற்படுத்துகின்றன. எனவே, அறிவியல் மற்றும் தொழில்நுட்பத்தின் முன்னேற்றம் மற்றும் மோசடி செயல்முறையின் வளர்ச்சியுடன், ஆற்றல் பாதுகாப்பு மற்றும் சுற்றுச்சூழல் பாதுகாப்பிற்கான அவசரத் தேவைகளுடன், வெப்பமூட்டும் உபகரணங்களை உருவாக்குவதற்கான அளவை விரைவாக மேம்படுத்துவது மிகவும் அவசரமானது.

ஃபோர்ஜிங் வெப்பமாக்கல் என்பது உலோக வெப்பநிலையை அதிகரிப்பது, உலோக பிளாஸ்டிசிட்டியை அதிகரிப்பது, சிதைவு எதிர்ப்பைக் குறைப்பது, உலோகத்தை உருவாக்குவதை எளிதாக்கும் நோக்கத்தை அடைவது மற்றும் போலி செயலாக்க ஆற்றலின் நுகர்வுகளை வெகுவாகக் குறைக்கும். ஒரு குறிப்பிட்ட வெப்பநிலையில் உலோகத்தை சூடாக்குவது, உலோகத்தின் உள் அழுத்தத்தை அகற்றவும், உலோகத்தின் உள் அமைப்பை மாற்றவும் மற்றும் குழாய் குச்சியின் தரத்தை மேம்படுத்தவும் முடியும். எனவே, போலி வெப்பமாக்கல் என்பது மோசடி உற்பத்தியின் ஒரு முக்கிய பகுதியாகும்.

பவுடர் ஃபோர்ஜிங் என்பது தூள் உலோகம் மற்றும் துல்லியமான டை ஃபோர்ஜிங் ஆகியவற்றை ஒருங்கிணைத்து இரண்டின் நன்மைகளையும் முழுமையாக விளையாடும் ஒரு செயல்முறையாகும். இது குறைந்த விலை மற்றும் அதிக உற்பத்தி திறன் கொண்ட பெரிய அளவில் உயர் தரம், உயர் துல்லியம் மற்றும் சிக்கலான வடிவ கட்டமைப்பு பாகங்களை உருவாக்க முடியும். தூள் மோசடி செயல்முறை கிட்டத்தட்ட அனைத்து தொழில்துறை நாடுகளாலும் கவனம் செலுத்தப்பட்டது. செயல்முறை வகைப்பாட்டின் படி தூள் ஃபோர்ஜிங், பொதுவாக பவுடர் ஃபோர்ஜிங், சின்டரிங் ஃபோர்ஜிங், ஃபோர்ஜிங் சின்டரிங் மற்றும் பவுடர் கோல்ட் ஃபோர்ஜிங் என பிரிக்கலாம்.

தூள் மோசடி தொழில்நுட்பத்தின் வளர்ச்சி மிக வேகமாக உள்ளது, மேலும் புதிய செயல்முறை முறைகள் தொடர்ந்து வெளிவருகின்றன. லூஸ் ஃபோர்ஜிங் முறை, பெல்லட் ஃபோர்ஜிங் முறை, ஸ்ப்ரே ஃபோர்ஜிங் முறை, பவுடர் ஜாக்கெட் ஃப்ரீ ஃபோர்ஜிங் முறை, பவுடர் ஐசோதெர்மல் ஃபோர்ஜிங் முறை, பவுடர் சூப்பர்பிளாஸ்டிக் டை ஃபோர்ஜிங் மற்றும் பல. கூடுதலாக, தூள் உருவாக்கும் முறைகள்: தூள் சூடான ஐசோஸ்டேடிக் அழுத்துதல், தூள் சூடான வெளியேற்றம், தூள் ஸ்விங் ரோலிங், தூள் நூற்பு, தூள் தொடர்ச்சியான வெளியேற்றம், தூள் உருட்டல், தூள் ஊசி உருவாக்கம், தூள் வெடிக்கும் உருவாக்கம் மற்றும் பல.

ப்ரீஃபார்மிங் பில்லெட்டின் வடிவமைப்பு, ஃபோர்ஜிங்கின் எடை, அடர்த்தி, வடிவம் மற்றும் அளவு தேவைகள், பில்லட் அடர்த்தி, வடிவம் மற்றும் அளவை முன்கூட்டியே வடிவமைக்கும் வடிவமைப்பு ஆகியவற்றை அடிப்படையாகக் கொண்டது. மிக அடிப்படையான கொள்கை என்னவென்றால், இது ஃபோர்ஜிங் செய்யும் போது முன் வடிவமைக்கப்பட்ட வெற்றுப் பகுதியின் கச்சிதமான மற்றும் முழு இறக்கத்திற்கு உகந்தது, மேலும் முன்கூட்டியே தயாரிக்கப்பட்ட வெற்றிடமானது முழு இறக்கும் முன் முடிந்தவரை பெரிய குறுக்குவெட்டு பிளாஸ்டிக் ஓட்டத்தைக் கொண்டிருக்க வேண்டும். இருப்பினும், அச்சு குழியை நிரப்புவதற்கு முன் பிளாஸ்டிக் சிதைவின் அளவு, முன்கூட்டியே தயாரிக்கப்பட்ட பில்லெட்டுக்கு அனுமதிக்கப்பட்ட பிளாஸ்டிசிட்டியின் வரம்பு மதிப்பை விட அதிகமாக இருக்க முடியாது. கூடுதலாக, முன் வடிவமைக்கப்பட்ட வெற்று அச்சு குழியால் நிரப்பப்பட்டால், இழுவிசை அழுத்த நிலையைத் தவிர்க்க அல்லது குறைக்க முடிந்தவரை ஒவ்வொரு பகுதியின் அழுத்த நிலையும் மூன்று வழி அழுத்த அழுத்த நிலையில் இருக்க வேண்டும் என்பதைக் கருத்தில் கொள்ள வேண்டும்.

அடர்த்தி என்பது முன்கூட்டியே தயாரிக்கப்பட்ட பில்லட்டின் அடிப்படை அளவுருவாகும். ப்ரீஃபார்மிங் பில்லட்டின் அடர்த்தி மற்றும் ஃபார்ஜிங்கின் தரம் ஆகியவற்றின் படி, ப்ரீஃபார்மிங் பில்லட்டின் அளவு பெறப்படுகிறது, பின்னர் ப்ரீஃபார்மிங் பில்லட்டின் உயரம் மற்றும் ரேடியல் அளவு ஆகியவை ப்ரீஃபார்மிங் பில்லட்டின் விட்டம் மற்றும் உயரத்தின் விகிதத்தின் படி தீர்மானிக்கப்படுகின்றன. இது டையின் அளவு வடிவமைப்பிற்கு அடிப்படையாக பயன்படுத்தப்படுகிறது.

தூள் ஃபோர்ஜிங்ஸின் இறுதி அடர்த்தி முக்கியமாக போலியான சிதைப்பால் தீர்மானிக்கப்படுகிறது, மேலும் பொதுவாக முன் வடிவமைக்கப்பட்ட வெற்று அடர்த்தியுடன் சிறிய உறவைக் கொண்டுள்ளது. முன்கூட்டியே தயாரிக்கப்பட்ட பில்லெட் அடர்த்தியைத் தேர்ந்தெடுப்பது, உற்பத்தி செயல்முறைகளுக்கு இடையிலான பரிமாற்ற செயல்முறை சேதமடையாமல் மற்றும் வடிவம் முழுமையடைவதை உறுதிசெய்ய, முன்கூட்டியே தயாரிக்கப்பட்ட பில்லெட் போதுமான வலிமையைக் கொண்டிருக்க வேண்டும் என்று கருதுகிறது. இந்த காரணத்திற்காக, குளிர் அழுத்தத்திற்குப் பிறகு முன் வடிவமைக்கப்பட்ட வெற்றிடத்தின் அடர்த்தி தத்துவார்த்த அடர்த்தியின் 80% ஆகும்.