போலி சுத்தம் செய்யும் முறைகள் என்ன

2022-11-21

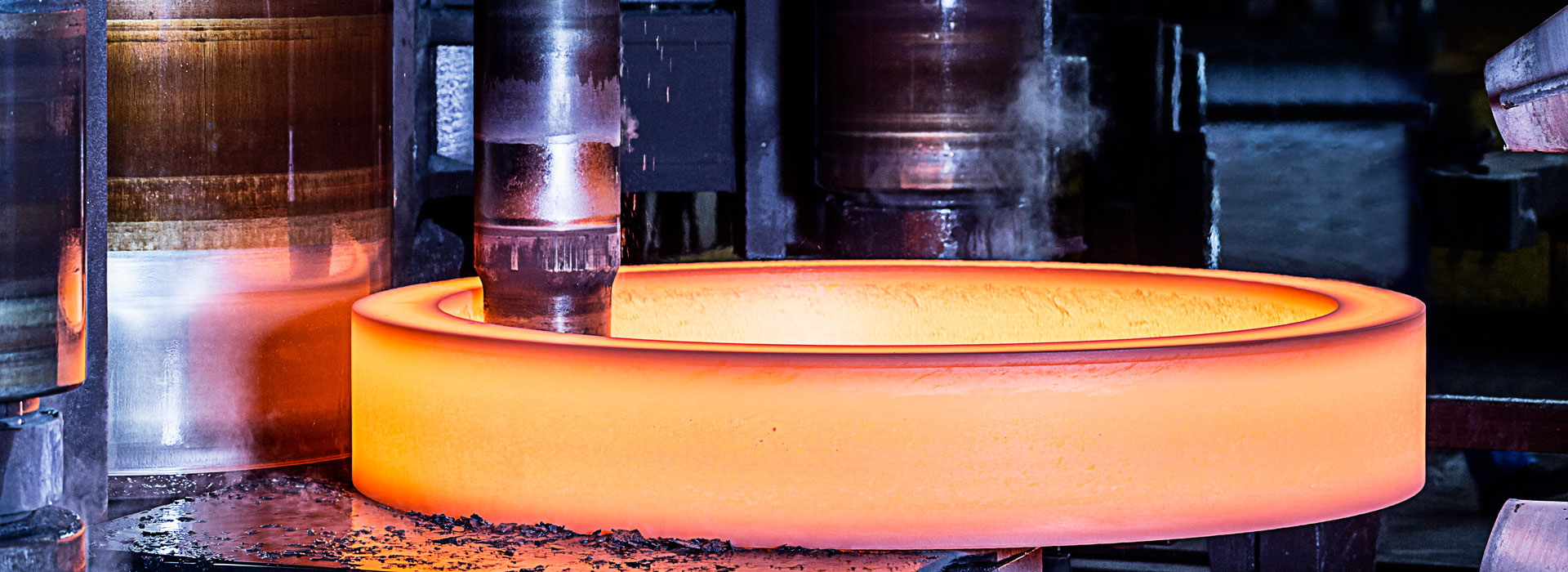

ஃபோர்ஜிங்ஸின் மேற்பரப்பின் தரத்தை மேம்படுத்துவதற்காக, வெட்டு நிலைமைகளை மேம்படுத்தவும்மோசடிகள்மற்றும் மேற்பரப்பு குறைபாடுகள் விரிவாக்கம் தடுக்க, அது மோசடி செயல்பாட்டில் எந்த நேரத்திலும் வெற்று மற்றும் forgings மேற்பரப்பில் சுத்தம் செய்ய வேண்டும். எஃகு ஃபோர்ஜிங்ஸ் பொதுவாக சூடுபடுத்தப்பட்டு எஃகு தூரிகை அல்லது எளிய கருவி மூலம் மோசடி செய்வதற்கு முன் அகற்றப்படும். பெரிய பகுதி அளவு கொண்ட பில்லட்டை உயர் அழுத்த நீர் ஜெட் மூலம் சுத்தம் செய்யலாம். குளிர்ச்சியான ஃபோர்ஜிங்ஸில் உள்ள ஆக்சைடு தோலை ஊறுகாய் அல்லது சாண்ட்பிளாஸ்டிங் (ஷாட்) மூலம் அகற்றலாம். இரும்பு அல்லாத அலாய் ஆக்சைடு தோல் குறைவாக உள்ளது, ஆனால் மோசடி செய்வதற்கு முன்னும் பின்னும் ஊறுகாய் சுத்தம், சரியான நேரத்தில் கண்டுபிடிப்பு மற்றும் மேற்பரப்பு குறைபாடுகளை அகற்ற வேண்டும். வெற்று அல்லது மோசடியின் மேற்பரப்பு குறைபாடுகள் முக்கியமாக விரிசல், மடிப்புகள், கீறல்கள் மற்றும் சேர்த்தல்கள் ஆகியவை அடங்கும். இந்த குறைபாடுகள் சரியான நேரத்தில் அகற்றப்படாவிட்டால், அது அடுத்தடுத்த மோசடி செயல்முறைக்கு, குறிப்பாக அலுமினியம், மெக்னீசியம், டைட்டானியம் மற்றும் அவற்றின் கலவைகளுக்கு மோசமான செல்வாக்கைக் கொண்டுவரும். மேற்கூறிய இரும்பு அல்லாத உலோகக் கலவைகளை ஊறுகாய் செய்த பிறகு வெளிப்படும் குறைபாடுகள் பொதுவாக கோப்பு, ஸ்கிராப்பர், கிரைண்டர் அல்லது நியூமேடிக் கருவி மூலம் சுத்தம் செய்யப்படுகின்றன. எஃகு மோசடிகளின் குறைபாடுகள் ஊறுகாய், மணல் வெடித்தல் (ஷாட் பிளாஸ்டிங்), ஷாட் பிளாஸ்டிங், ரோலர், அதிர்வு மற்றும் பிற முறைகள் மூலம் சுத்தம் செய்யப்படுகின்றன.

ஊறுகாய் சுத்தம்

உலோக ஆக்சைடு தோலை அகற்ற இரசாயன எதிர்வினைகள் பயன்படுத்தப்படுகின்றன. சிறிய மற்றும் நடுத்தர அளவிலான ஃபோர்ஜிங்களுக்காக, அவை வழக்கமாக வலைக் கூடைக்குள் தொகுப்பாக அடைக்கப்பட்டு, எண்ணெய் அகற்றுதல், ஊறுகாய் அரிப்பு, கழுவுதல் மற்றும் உலர்த்துதல் போன்ற பல செயல்முறைகளால் முடிக்கப்படுகின்றன. ஊறுகாய் முறையானது அதிக உற்பத்தித் திறன், நல்ல துப்புரவு விளைவு, ஃபோர்ஜிங்கின் சிதைவு, வடிவம் கட்டுப்படுத்தப்படவில்லை போன்ற பண்புகளைக் கொண்டுள்ளது. ஊறுகாய் ரசாயன எதிர்வினை செயல்முறை தவிர்க்க முடியாமல் மனித உடலுக்கு தீங்கு விளைவிக்கும் வாயுவை உருவாக்கும், எனவே, ஊறுகாய் அறையில் வெளியேற்றும் சாதனம் இருக்க வேண்டும். வெவ்வேறு அமிலம் மற்றும் கலவை விகிதம், அதனுடன் தொடர்புடைய ஊறுகாய் செயல்முறை (வெப்பநிலை, நேரம் மற்றும் துப்புரவு முறை) அமைப்பைத் தேர்ந்தெடுப்பதற்கு உலோகப் பண்புகளின் அடிப்படையில் வெவ்வேறு உலோக மோசடிகளை ஊறுகாய் செய்ய வேண்டும்.

மணல் வெடித்தல் (ஷாட்) மற்றும் ஷாட் வெடிப்பு சுத்தம்

சுருக்கப்பட்ட காற்றினால் இயக்கப்படும் மணல் வெடிப்பு (ஷாட்) மணல் அல்லது எஃகு ஷாட்டை அதிவேக இயக்கத்தை உருவாக்குகிறது (சாண்ட்பிளாஸ்டிங்கின் வேலை அழுத்தம் 0.2-0.3mpa, மற்றும் ஷாட் பீனிங்கின் வேலை அழுத்தம் 0.5-0.6mpa ஆகும்), இது தெளிக்கப்படுகிறது. ஆக்சைடு தோலைத் தட்டுவதற்கு ஃபோர்ஜிங்கின் மேற்பரப்பு. ஷாட் ப்ளாஸ்டிங் ஆனது, ஆக்சைடு தோலைத் தட்டிச் செல்ல எஃகு ஷாட்டை ஃபோர்ஜிங்கின் மேற்பரப்பில் சுடுவதற்கு அதிவேக (2000 ~ 30001r/min) சுழலும் தூண்டுதலின் மையவிலக்கு விசையைச் சார்ந்துள்ளது. சாண்ட்பிளாஸ்டிங் துப்புரவு தூசி, குறைந்த உற்பத்தி திறன், அதிக செலவு, பெரும்பாலும் சிறப்பு தொழில்நுட்ப தேவைகள் மற்றும் சிறப்பு பொருட்கள் (துருப்பிடிக்காத எஃகு, டைட்டானியம் அலாய் போன்றவை) மோசடி செய்ய பயன்படுத்தப்படுகிறது, ஆனால் பயனுள்ள தூசி அகற்றும் தொழில்நுட்ப நடவடிக்கைகளை பயன்படுத்த வேண்டும். ஷாட் பீனிங் ஒப்பீட்டளவில் சுத்தமானது, ஆனால் குறைந்த உற்பத்தி திறன் மற்றும் அதிக செலவு போன்ற குறைபாடுகளையும் கொண்டுள்ளது, ஆனால் சுத்தம் செய்யும் தரம் அதிகமாக உள்ளது. அதிக உற்பத்தி திறன் மற்றும் குறைந்த நுகர்வு காரணமாக ஷாட் ப்ளாஸ்டிங் க்ளீனிங் பரவலாகப் பயன்படுத்தப்படுகிறது.

ஷாட் பீனிங் மற்றும் ஷாட் பீனிங் க்ளீனிங் ஆக்சைடு தோலைத் தட்டிச் செல்லும் போது ஃபோர்ஜிங் மேற்பரப்பை கடினப்படுத்துகிறது, இது பகுதிகளின் சோர்வு எதிர்ப்பை மேம்படுத்த உதவுகிறது. தணித்தல் அல்லது மென்மையாக்குதல் சிகிச்சைக்குப் பிறகு மோசடிகளுக்கு, பெரிய-துகள் எஃகு துகள்களைப் பயன்படுத்தும் போது வேலை கடினப்படுத்துதல் விளைவு மிகவும் குறிப்பிடத்தக்கது, கடினத்தன்மையை 30% ~ 40% அதிகரிக்கலாம், மேலும் கடினப்படுத்துதல் அடுக்கு தடிமன் 0.3 ~ 0.5 மிமீ அடையலாம். போலியான பொருள் மற்றும் தொழில்நுட்ப தேவைகளுக்கு ஏற்ப உற்பத்தியில், எஃகு ஷாட்டின் வெவ்வேறு பொருட்கள் மற்றும் துகள் அளவைத் தேர்வு செய்ய வேண்டும். சாண்ட்பிளாஸ்டிங் (ஷாட் ப்ளாஸ்டிங்) மற்றும் ஷாட் ப்ளாஸ்டிங் மூலம் சுத்தம் செய்யப்பட்ட ஃபோர்ஜிங்களுக்கு, மேற்பரப்பில் விரிசல்கள் மற்றும் பிற குறைபாடுகள் மறைக்கப்படலாம், இது எளிதில் தவறிய ஆய்வுக்கு வழிவகுக்கும். எனவே, காந்தக் குறைபாடு கண்டறிதல் அல்லது ஒளிரும் ஆய்வு (குறைபாடுகளின் இயற்பியல் மற்றும் இரசாயன ஆய்வுகளைப் பார்க்கவும்) மூலம் மோசடிகளின் மேற்பரப்பு குறைபாடுகளை சோதிக்க வேண்டியது அவசியம்.

டிரம் சுத்தம்

சுழலும் டிரம்மில் உள்ள ஃபோர்ஜிங்ஸ், ஆக்சைடு தோலை அகற்றுவதற்கும், ஒர்க்பீஸில் பர்ர் செய்வதற்கும் ஒன்றையொன்று மோதி அல்லது அரைப்பதன் மூலம். இந்த துப்புரவு முறை எளிய மற்றும் வசதியான உபகரணங்களைப் பயன்படுத்துகிறது, ஆனால் உரத்த சத்தம். இது சிறிய மற்றும் நடுத்தர அளவிலான போலிகளுக்கு ஏற்றது, இது குறிப்பிட்ட தாக்கத்தை தாங்கக்கூடியது மற்றும் எளிதில் சிதைக்க முடியாது. ரோலர் க்ளீனிங்கில் சிராய்ப்பு இல்லை, முக்கோண இரும்பு பிளாக் அல்லது விட்டம் 10 ~ 30 மிமீ எஃகு பந்தை சிராய்ப்பு இல்லாத சுத்தம் செய்யுங்கள், முக்கியமாக ஆக்சைடு தோலை அகற்ற ஒருவருக்கொருவர் அடிப்பதன் மூலம். மற்றொன்று குவார்ட்ஸ் மணல், ஸ்கிராப் அரைக்கும் சக்கரம் மற்றும் பிற உராய்வைச் சேர்ப்பது மற்றும் சோடியம் கார்பனேட், சோப்பு நீர் மற்றும் பிற சேர்க்கைகள், முக்கியமாக சுத்தம் செய்வதற்காக அரைப்பதன் மூலம்.

அதிர்வு சுத்தம்

மோசடியில் ஒரு குறிப்பிட்ட விகிதத்தில் சிராய்ப்பு மற்றும் சேர்க்கைகள் கலக்கப்படுகின்றன, கொள்கலனின் அதிர்வு, கொள்கலனின் அதிர்வு, இதனால் பணிப்பகுதி மற்றும் சிராய்ப்பு ஒருவருக்கொருவர் அரைக்கும், மேற்பரப்பு ஆக்ஸிஜனேற்ற தோல் மற்றும் பர் அரைக்கும். இந்த துப்புரவு முறை சிறிய மற்றும் நடுத்தர அளவிலான துல்லியமான போலிகளை சுத்தம் செய்வதற்கும் மெருகூட்டுவதற்கும் ஏற்றது.

ஊறுகாய் சுத்தம்

உலோக ஆக்சைடு தோலை அகற்ற இரசாயன எதிர்வினைகள் பயன்படுத்தப்படுகின்றன. சிறிய மற்றும் நடுத்தர அளவிலான ஃபோர்ஜிங்களுக்காக, அவை வழக்கமாக வலைக் கூடைக்குள் தொகுப்பாக அடைக்கப்பட்டு, எண்ணெய் அகற்றுதல், ஊறுகாய் அரிப்பு, கழுவுதல் மற்றும் உலர்த்துதல் போன்ற பல செயல்முறைகளால் முடிக்கப்படுகின்றன. ஊறுகாய் முறையானது அதிக உற்பத்தித் திறன், நல்ல துப்புரவு விளைவு, ஃபோர்ஜிங்கின் சிதைவு, வடிவம் கட்டுப்படுத்தப்படவில்லை போன்ற பண்புகளைக் கொண்டுள்ளது. ஊறுகாய் ரசாயன எதிர்வினை செயல்முறை தவிர்க்க முடியாமல் மனித உடலுக்கு தீங்கு விளைவிக்கும் வாயுவை உருவாக்கும், எனவே, ஊறுகாய் அறையில் வெளியேற்றும் சாதனம் இருக்க வேண்டும். வெவ்வேறு அமிலம் மற்றும் கலவை விகிதம், அதனுடன் தொடர்புடைய ஊறுகாய் செயல்முறை (வெப்பநிலை, நேரம் மற்றும் துப்புரவு முறை) அமைப்பைத் தேர்ந்தெடுப்பதற்கு உலோகப் பண்புகளின் அடிப்படையில் வெவ்வேறு உலோக மோசடிகளை ஊறுகாய் செய்ய வேண்டும்.

மணல் வெடித்தல் (ஷாட்) மற்றும் ஷாட் வெடிப்பு சுத்தம்

சுருக்கப்பட்ட காற்றினால் இயக்கப்படும் மணல் வெடிப்பு (ஷாட்) மணல் அல்லது எஃகு ஷாட்டை அதிவேக இயக்கத்தை உருவாக்குகிறது (சாண்ட்பிளாஸ்டிங்கின் வேலை அழுத்தம் 0.2-0.3mpa, மற்றும் ஷாட் பீனிங்கின் வேலை அழுத்தம் 0.5-0.6mpa ஆகும்), இது தெளிக்கப்படுகிறது. ஆக்சைடு தோலைத் தட்டுவதற்கு ஃபோர்ஜிங்கின் மேற்பரப்பு. ஷாட் ப்ளாஸ்டிங் ஆனது, ஆக்சைடு தோலைத் தட்டிச் செல்ல எஃகு ஷாட்டை ஃபோர்ஜிங்கின் மேற்பரப்பில் சுடுவதற்கு அதிவேக (2000 ~ 30001r/min) சுழலும் தூண்டுதலின் மையவிலக்கு விசையைச் சார்ந்துள்ளது. சாண்ட்பிளாஸ்டிங் துப்புரவு தூசி, குறைந்த உற்பத்தி திறன், அதிக செலவு, பெரும்பாலும் சிறப்பு தொழில்நுட்ப தேவைகள் மற்றும் சிறப்பு பொருட்கள் (துருப்பிடிக்காத எஃகு, டைட்டானியம் அலாய் போன்றவை) மோசடி செய்ய பயன்படுத்தப்படுகிறது, ஆனால் பயனுள்ள தூசி அகற்றும் தொழில்நுட்ப நடவடிக்கைகளை பயன்படுத்த வேண்டும். ஷாட் பீனிங் ஒப்பீட்டளவில் சுத்தமானது, ஆனால் குறைந்த உற்பத்தி திறன் மற்றும் அதிக செலவு போன்ற குறைபாடுகளையும் கொண்டுள்ளது, ஆனால் சுத்தம் செய்யும் தரம் அதிகமாக உள்ளது. அதிக உற்பத்தி திறன் மற்றும் குறைந்த நுகர்வு காரணமாக ஷாட் ப்ளாஸ்டிங் க்ளீனிங் பரவலாகப் பயன்படுத்தப்படுகிறது.

ஷாட் பீனிங் மற்றும் ஷாட் பீனிங் க்ளீனிங் ஆக்சைடு தோலைத் தட்டிச் செல்லும் போது ஃபோர்ஜிங் மேற்பரப்பை கடினப்படுத்துகிறது, இது பகுதிகளின் சோர்வு எதிர்ப்பை மேம்படுத்த உதவுகிறது. தணித்தல் அல்லது மென்மையாக்குதல் சிகிச்சைக்குப் பிறகு மோசடிகளுக்கு, பெரிய-துகள் எஃகு துகள்களைப் பயன்படுத்தும் போது வேலை கடினப்படுத்துதல் விளைவு மிகவும் குறிப்பிடத்தக்கது, கடினத்தன்மையை 30% ~ 40% அதிகரிக்கலாம், மேலும் கடினப்படுத்துதல் அடுக்கு தடிமன் 0.3 ~ 0.5 மிமீ அடையலாம். போலியான பொருள் மற்றும் தொழில்நுட்ப தேவைகளுக்கு ஏற்ப உற்பத்தியில், எஃகு ஷாட்டின் வெவ்வேறு பொருட்கள் மற்றும் துகள் அளவைத் தேர்வு செய்ய வேண்டும். சாண்ட்பிளாஸ்டிங் (ஷாட் ப்ளாஸ்டிங்) மற்றும் ஷாட் ப்ளாஸ்டிங் மூலம் சுத்தம் செய்யப்பட்ட ஃபோர்ஜிங்களுக்கு, மேற்பரப்பில் விரிசல்கள் மற்றும் பிற குறைபாடுகள் மறைக்கப்படலாம், இது எளிதில் தவறிய ஆய்வுக்கு வழிவகுக்கும். எனவே, காந்தக் குறைபாடு கண்டறிதல் அல்லது ஒளிரும் ஆய்வு (குறைபாடுகளின் இயற்பியல் மற்றும் இரசாயன ஆய்வுகளைப் பார்க்கவும்) மூலம் மோசடிகளின் மேற்பரப்பு குறைபாடுகளை சோதிக்க வேண்டியது அவசியம்.

டிரம் சுத்தம்

சுழலும் டிரம்மில் உள்ள ஃபோர்ஜிங்ஸ், ஆக்சைடு தோலை அகற்றுவதற்கும், ஒர்க்பீஸில் பர்ர் செய்வதற்கும் ஒன்றையொன்று மோதி அல்லது அரைப்பதன் மூலம். இந்த துப்புரவு முறை எளிய மற்றும் வசதியான உபகரணங்களைப் பயன்படுத்துகிறது, ஆனால் உரத்த சத்தம். இது சிறிய மற்றும் நடுத்தர அளவிலான போலிகளுக்கு ஏற்றது, இது குறிப்பிட்ட தாக்கத்தை தாங்கக்கூடியது மற்றும் எளிதில் சிதைக்க முடியாது. ரோலர் க்ளீனிங்கில் சிராய்ப்பு இல்லை, முக்கோண இரும்பு பிளாக் அல்லது விட்டம் 10 ~ 30 மிமீ எஃகு பந்தை சிராய்ப்பு இல்லாத சுத்தம் செய்யுங்கள், முக்கியமாக ஆக்சைடு தோலை அகற்ற ஒருவருக்கொருவர் அடிப்பதன் மூலம். மற்றொன்று குவார்ட்ஸ் மணல், ஸ்கிராப் அரைக்கும் சக்கரம் மற்றும் பிற உராய்வைச் சேர்ப்பது மற்றும் சோடியம் கார்பனேட், சோப்பு நீர் மற்றும் பிற சேர்க்கைகள், முக்கியமாக சுத்தம் செய்வதற்காக அரைப்பதன் மூலம்.

அதிர்வு சுத்தம்

மோசடியில் ஒரு குறிப்பிட்ட விகிதத்தில் சிராய்ப்பு மற்றும் சேர்க்கைகள் கலக்கப்படுகின்றன, கொள்கலனின் அதிர்வு, கொள்கலனின் அதிர்வு, இதனால் பணிப்பகுதி மற்றும் சிராய்ப்பு ஒருவருக்கொருவர் அரைக்கும், மேற்பரப்பு ஆக்ஸிஜனேற்ற தோல் மற்றும் பர் அரைக்கும். இந்த துப்புரவு முறை சிறிய மற்றும் நடுத்தர அளவிலான துல்லியமான போலிகளை சுத்தம் செய்வதற்கும் மெருகூட்டுவதற்கும் ஏற்றது.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy