போலி வரைபடங்களின் வடிவமைப்பு அம்சங்கள் என்ன?

2022-07-27

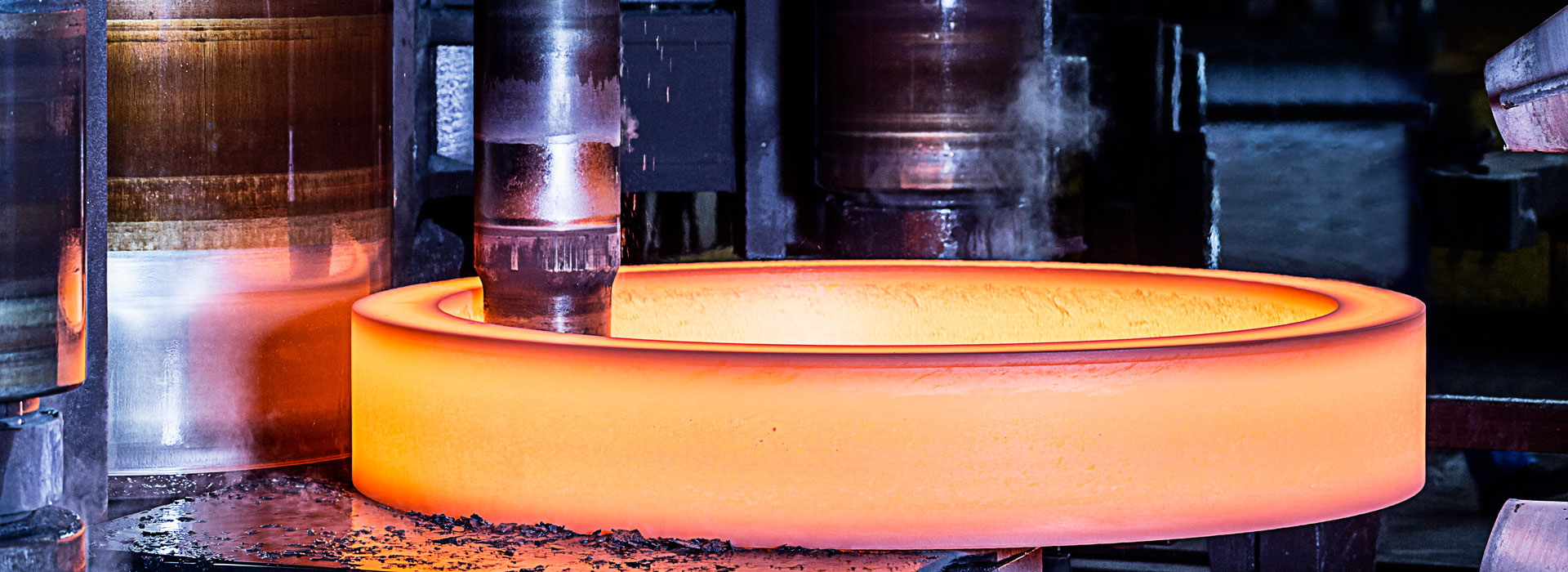

போலி உற்பத்தி, தேவையான வடிவம் மற்றும் அளவுக்கான ஃபோர்ஜிங்கள், முன்மொழியப்பட்டதைப் பயன்படுத்தும் செயல்பாட்டில் ஃபோர்ஜிங்களின் செயல்திறன் தேவைகளைப் பூர்த்தி செய்ய வேண்டும் என்பதை உறுதிப்படுத்த வேண்டும், இதில் முக்கியமாக அடங்கும்: வலிமை குறியீடு, பிளாஸ்டிசிட்டி இன்டெக்ஸ், தாக்க கடினத்தன்மை, சோர்வு வலிமை, எலும்பு முறிவு ChuDu மற்றும் அழுத்தம் அரிப்பு எதிர்ப்பு, முதலியன, உயர் வெப்பநிலை பாகங்கள் வேலை, மற்றும் உடனடி மற்றும் நீடித்த செயல்திறன் மற்றும் வெப்ப சோர்வு செயல்திறன் உயர் வெப்பநிலை இழுவிசை பண்புகள், முதலியன.

மோசடியில் பயன்படுத்தப்படும் மூலப்பொருட்கள் இங்காட், உருட்டப்பட்ட, வெளியேற்றப்பட்ட மற்றும் போலி பில்லட்டுகள். உருட்டப்பட்ட, வெளியேற்றப்பட்ட மற்றும் போலியான பில்லெட்டுகள் முறையே உருட்டல், வெளியேற்றம் மற்றும் மோசடி மூலம் உருவாக்கப்பட்ட அரை முடிக்கப்பட்ட தயாரிப்புகள் ஆகும். போலியான உற்பத்தியில், பின்வரும் அம்சங்களில் நியாயமான தொழில்நுட்பம் மற்றும் தொழில்நுட்ப அளவுருக்களைப் பின்பற்றுவதன் மூலம் மூலப்பொருட்களின் அமைப்பு மற்றும் செயல்திறனை மேம்படுத்தலாம்; மேக்ரோஸ்கோபிக் பிரிவினையை மேம்படுத்துவதற்காக நெடுவரிசை படிகமானது உடைக்கப்படுகிறது, மேலும் வார்ப்பு அமைப்பு போலியான அமைப்பாக மாற்றப்படுகிறது. பொருத்தமான வெப்பநிலை மற்றும் அழுத்த நிலைமைகளின் கீழ் பொருளின் அடர்த்தியை மேம்படுத்த உள் துளைகள் பற்றவைக்கப்படுகின்றன. இங்காட் ஃபைபர் கட்டமைப்பை உருவாக்க போலியானது, மேலும் உருட்டல், வெளியேற்றம் மற்றும் டை ஃபோர்ஜிங் மூலம் ஃபோர்ஜிங்கள் நியாயமான ஃபைபர் திசை விநியோகத்தைப் பெறுகின்றன.

தானிய அளவு மற்றும் சீரான தன்மையைக் கட்டுப்படுத்தவும்; இரண்டாம் கட்டத்தின் விநியோகத்தை மேம்படுத்துதல் (எ.கா., லெஸ்டெனிடிக் ஸ்டீலில் உள்ள அலாய் கார்பைடு); திசுவை உருமாற்ற வலுப்படுத்துதல் அல்லது சிதைத்தல் - கட்ட மாற்றத்தை வலுப்படுத்துதல். மேற்கூறிய கட்டமைப்பின் முன்னேற்றம் காரணமாக, பிளாஸ்டிசிட்டி, தாக்க கடினத்தன்மை, சோர்வு வலிமை மற்றும் ஃபோர்ஜிங்களின் ஆயுள் ஆகியவை மேம்படுத்தப்பட்டுள்ளன, பின்னர் பாகங்களின் கடைசி சூடான குதிகால் மூலம் கடினத்தன்மை, வலிமை மற்றும் பிளாஸ்டிசிட்டி ஆகியவற்றால் தேவையான பாகங்களைப் பெறலாம். நல்ல விரிவான செயல்திறன்.

இருப்பினும், மூலப்பொருட்களின் தரம் மோசமாக இருந்தால் அல்லது மோசடி செயல்முறை நியாயமானதாக இல்லாவிட்டால், மேற்பரப்பு குறைபாடுகள், உள் குறைபாடுகள் அல்லது செயல்திறன் குறைபாடுகள் உட்பட மோசடி குறைபாடுகள் ஏற்படலாம்.

ஃபோர்ஜிங் டிராயிங்கின் வடிவமைப்பு செயல்முறை மற்றும் வடிவமைப்புக் கொள்கையானது ஹேமர் டை ஃபோர்ஜிங் போலவே இருக்கும், ஆனால் தொழில்நுட்ப அளவுருக்கள் மற்றும் குறிப்பிட்ட வேலை படிகள் ஆகியவை ஃபோர்ஜிங் பிரஸ்ஸின் பண்புகளுக்கு ஏற்ப சரியான முறையில் கையாளப்பட வேண்டும்.

பிரித்தல் நிலையைத் தேர்ந்தெடுப்பதற்கான பண்புகள்: சில ஃபோர்ஜிங்களுக்கு, பிரித்தல் மேற்பரப்பு இனி ஃபோர்ஜிங்கின் நீளமான பிரிவில் இல்லை, சுத்தியல் டை ஃபோர்ஜிங்கில் உள்ளது, ஆனால் அதன் அதிகபட்ச குறுக்கு பிரிவில் உள்ளது. இந்த பிரிவினையில் பல நன்மைகள் உள்ளன.

பிரிக்கும் விளிம்பு கோட்டின் நீளம் குறைக்கப்படுகிறது, வடிவம் எளிமைப்படுத்தப்படுகிறது, கரடுமுரடான விளிம்பின் அளவு குறைக்கப்படுகிறது, வெற்று, டை பொருள் மற்றும் எந்திர நேரம் சேமிக்கப்படுகிறது. கட்டிங் டை எளிமையானது மற்றும் தயாரிப்பதற்கு எளிதாகிறது. டை ஃபோர்ஜிங் அமைக்கும் போது, சுத்தியலில் உருவுவதற்கு கடினமான ஆழமான துளை குழியை உருவாக்கலாம். எரெக்ட் டை ஃபோர்ஜிங் செயல்பாட்டில் ஃபோர்ஜிங்ஸ் உருவாக்கும் முறை மாற்றப்படுகிறது. வரைதல் மற்றும் உருட்டுவதற்குப் பதிலாக எக்ஸ்ட்ரஷன் மற்றும் பிளாக் ரஃபிங்கைப் பயன்படுத்தலாம்.

சிக்கலான வடிவங்களைக் கொண்ட ஃபோர்ஜிங்களுக்கு, டை பார்டிங் முறையானது ஹேமர் டை ஃபோர்ஜிங் போலவே இருக்கும், மேலும் அதிகபட்ச நீளமான சுயவிவரம் இன்னும் பிரிக்கப்பட்டுள்ளது.

கொடுப்பனவு மற்றும் சகிப்புத்தன்மை: பொதுவாக, கிராங்க் பிரஸ்ஸில் டை ஃபோர்ஜிங் கொடுப்பனவு சுத்தியலை விட 30% -50% சிறியது, மேலும் சகிப்புத்தன்மை அதற்கேற்ப குறைக்கப்படுகிறது, பொதுவாக 0.2-0.5 மிமீக்குள். வெளியேற்ற உருமாற்றம் ஏற்றுக்கொள்ளப்படும்போது, தடியின் ரேடியல் அலவன்ஸ் சிறியதாக இருக்கும், பொதுவாக 0.2-0.8மிமீ மட்டுமே.

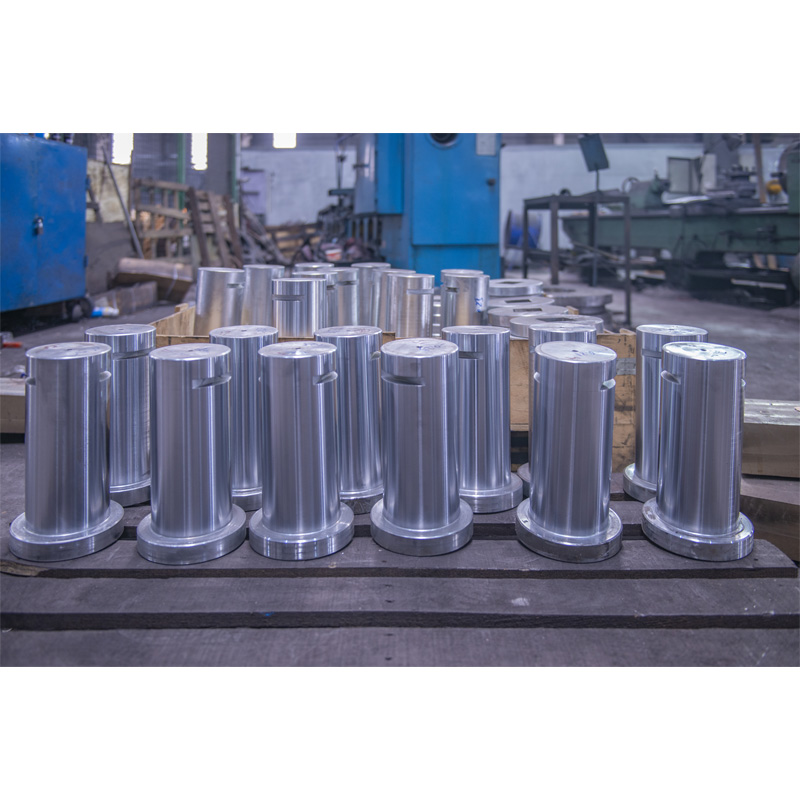

மோசடியில் பயன்படுத்தப்படும் மூலப்பொருட்கள் இங்காட், உருட்டப்பட்ட, வெளியேற்றப்பட்ட மற்றும் போலி பில்லட்டுகள். உருட்டப்பட்ட, வெளியேற்றப்பட்ட மற்றும் போலியான பில்லெட்டுகள் முறையே உருட்டல், வெளியேற்றம் மற்றும் மோசடி மூலம் உருவாக்கப்பட்ட அரை முடிக்கப்பட்ட தயாரிப்புகள் ஆகும். போலியான உற்பத்தியில், பின்வரும் அம்சங்களில் நியாயமான தொழில்நுட்பம் மற்றும் தொழில்நுட்ப அளவுருக்களைப் பின்பற்றுவதன் மூலம் மூலப்பொருட்களின் அமைப்பு மற்றும் செயல்திறனை மேம்படுத்தலாம்; மேக்ரோஸ்கோபிக் பிரிவினையை மேம்படுத்துவதற்காக நெடுவரிசை படிகமானது உடைக்கப்படுகிறது, மேலும் வார்ப்பு அமைப்பு போலியான அமைப்பாக மாற்றப்படுகிறது. பொருத்தமான வெப்பநிலை மற்றும் அழுத்த நிலைமைகளின் கீழ் பொருளின் அடர்த்தியை மேம்படுத்த உள் துளைகள் பற்றவைக்கப்படுகின்றன. இங்காட் ஃபைபர் கட்டமைப்பை உருவாக்க போலியானது, மேலும் உருட்டல், வெளியேற்றம் மற்றும் டை ஃபோர்ஜிங் மூலம் ஃபோர்ஜிங்கள் நியாயமான ஃபைபர் திசை விநியோகத்தைப் பெறுகின்றன.

தானிய அளவு மற்றும் சீரான தன்மையைக் கட்டுப்படுத்தவும்; இரண்டாம் கட்டத்தின் விநியோகத்தை மேம்படுத்துதல் (எ.கா., லெஸ்டெனிடிக் ஸ்டீலில் உள்ள அலாய் கார்பைடு); திசுவை உருமாற்ற வலுப்படுத்துதல் அல்லது சிதைத்தல் - கட்ட மாற்றத்தை வலுப்படுத்துதல். மேற்கூறிய கட்டமைப்பின் முன்னேற்றம் காரணமாக, பிளாஸ்டிசிட்டி, தாக்க கடினத்தன்மை, சோர்வு வலிமை மற்றும் ஃபோர்ஜிங்களின் ஆயுள் ஆகியவை மேம்படுத்தப்பட்டுள்ளன, பின்னர் பாகங்களின் கடைசி சூடான குதிகால் மூலம் கடினத்தன்மை, வலிமை மற்றும் பிளாஸ்டிசிட்டி ஆகியவற்றால் தேவையான பாகங்களைப் பெறலாம். நல்ல விரிவான செயல்திறன்.

இருப்பினும், மூலப்பொருட்களின் தரம் மோசமாக இருந்தால் அல்லது மோசடி செயல்முறை நியாயமானதாக இல்லாவிட்டால், மேற்பரப்பு குறைபாடுகள், உள் குறைபாடுகள் அல்லது செயல்திறன் குறைபாடுகள் உட்பட மோசடி குறைபாடுகள் ஏற்படலாம்.

ஃபோர்ஜிங் டிராயிங்கின் வடிவமைப்பு செயல்முறை மற்றும் வடிவமைப்புக் கொள்கையானது ஹேமர் டை ஃபோர்ஜிங் போலவே இருக்கும், ஆனால் தொழில்நுட்ப அளவுருக்கள் மற்றும் குறிப்பிட்ட வேலை படிகள் ஆகியவை ஃபோர்ஜிங் பிரஸ்ஸின் பண்புகளுக்கு ஏற்ப சரியான முறையில் கையாளப்பட வேண்டும்.

பிரித்தல் நிலையைத் தேர்ந்தெடுப்பதற்கான பண்புகள்: சில ஃபோர்ஜிங்களுக்கு, பிரித்தல் மேற்பரப்பு இனி ஃபோர்ஜிங்கின் நீளமான பிரிவில் இல்லை, சுத்தியல் டை ஃபோர்ஜிங்கில் உள்ளது, ஆனால் அதன் அதிகபட்ச குறுக்கு பிரிவில் உள்ளது. இந்த பிரிவினையில் பல நன்மைகள் உள்ளன.

பிரிக்கும் விளிம்பு கோட்டின் நீளம் குறைக்கப்படுகிறது, வடிவம் எளிமைப்படுத்தப்படுகிறது, கரடுமுரடான விளிம்பின் அளவு குறைக்கப்படுகிறது, வெற்று, டை பொருள் மற்றும் எந்திர நேரம் சேமிக்கப்படுகிறது. கட்டிங் டை எளிமையானது மற்றும் தயாரிப்பதற்கு எளிதாகிறது. டை ஃபோர்ஜிங் அமைக்கும் போது, சுத்தியலில் உருவுவதற்கு கடினமான ஆழமான துளை குழியை உருவாக்கலாம். எரெக்ட் டை ஃபோர்ஜிங் செயல்பாட்டில் ஃபோர்ஜிங்ஸ் உருவாக்கும் முறை மாற்றப்படுகிறது. வரைதல் மற்றும் உருட்டுவதற்குப் பதிலாக எக்ஸ்ட்ரஷன் மற்றும் பிளாக் ரஃபிங்கைப் பயன்படுத்தலாம்.

சிக்கலான வடிவங்களைக் கொண்ட ஃபோர்ஜிங்களுக்கு, டை பார்டிங் முறையானது ஹேமர் டை ஃபோர்ஜிங் போலவே இருக்கும், மேலும் அதிகபட்ச நீளமான சுயவிவரம் இன்னும் பிரிக்கப்பட்டுள்ளது.

கொடுப்பனவு மற்றும் சகிப்புத்தன்மை: பொதுவாக, கிராங்க் பிரஸ்ஸில் டை ஃபோர்ஜிங் கொடுப்பனவு சுத்தியலை விட 30% -50% சிறியது, மேலும் சகிப்புத்தன்மை அதற்கேற்ப குறைக்கப்படுகிறது, பொதுவாக 0.2-0.5 மிமீக்குள். வெளியேற்ற உருமாற்றம் ஏற்றுக்கொள்ளப்படும்போது, தடியின் ரேடியல் அலவன்ஸ் சிறியதாக இருக்கும், பொதுவாக 0.2-0.8மிமீ மட்டுமே.

டை ஃபோர்ஜிங் சாய்வு, ஃபில்லட் ஆரம் மற்றும் தோலுடன் குத்துதல்: ஜாக்கிங் ராட் பயன்படுத்தப்படாதபோது, சுத்தியலில் இருக்கும் சாய்வு ஃபோர்ஜிங் சாய்வாகும். ஜாக்கிங் ராட் பயன்படுத்தினால், டை ஃபோர்ஜிங் சாய்வை கணிசமாகக் குறைக்கலாம். குறைந்த மந்தநிலை மற்றும் உலோக நிரப்பு பள்ளத்தின் மோசமான திறன் காரணமாக, வட்டமான மூலையின் ஆரம் சுத்தியலில் டை ஃபோர்ஜிங் செய்வதை விட பெரியதாக இருக்க வேண்டும். ஃபில்லட் மற்றும் குத்துதல் ஆகியவற்றின் ஆரம் தீர்மானிக்கும் முறை மற்றும் ஃபோர்ஜிங்ஸ் வரைதல் விதிகள் சுத்தியல் டை ஃபோர்ஜிங்களின் செயலாக்கத்தைக் குறிக்கலாம்.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy