பெரிய வெற்று மோசடிகளின் செயல்முறையைப் படிக்கவும்

2022-09-02

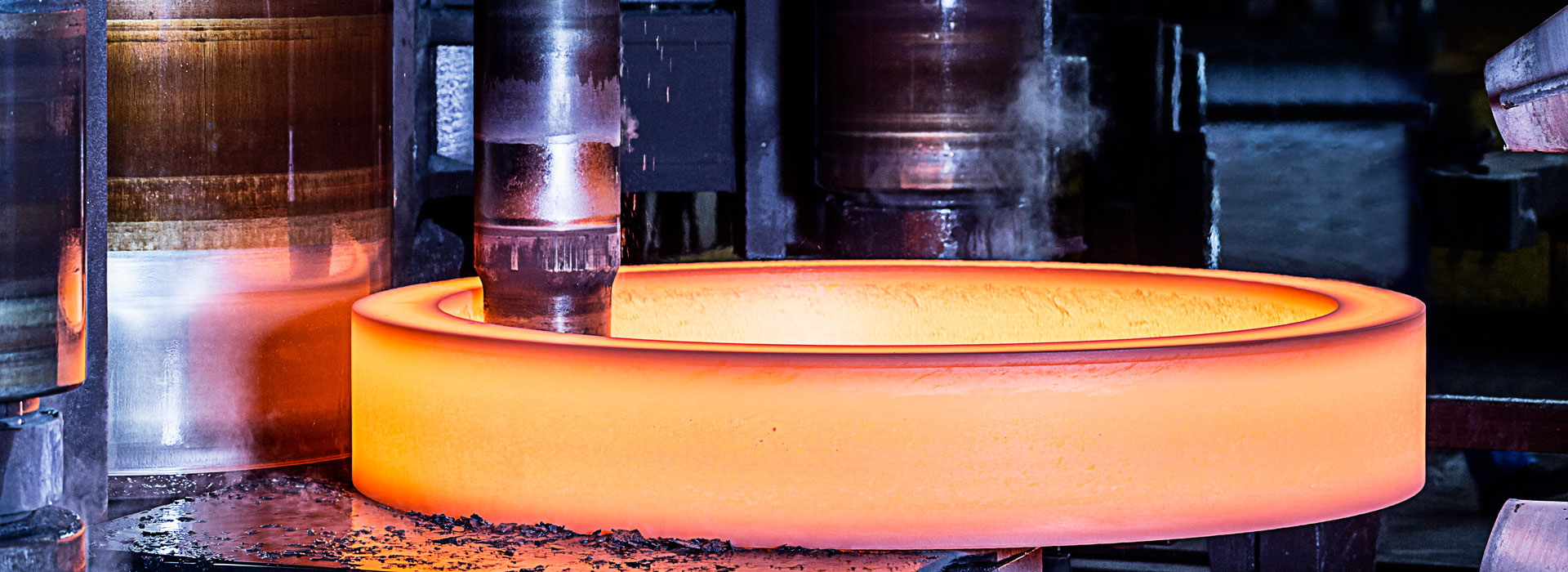

இயந்திர செயலாக்கத்தில் பொதுவாக பயன்படுத்தப்படும் வெற்றிடங்கள் வார்ப்புகள் மற்றும்மோசடிகள். சுயவிவரம், தூள் உலோகம் பாகங்கள், ஸ்டாம்பிங் பாகங்கள், குளிர் அல்லது சூடான அழுத்தும் பாகங்கள், வெல்டிங் பாகங்கள்.

நவீன இயந்திர உற்பத்தியின் வளர்ச்சியின் போக்குகளில் ஒன்று, அதன் வடிவமும் அளவும் பகுதிகளுக்கு அருகில் இருக்கும் வகையில் வெற்றுப் பகுதியைச் செம்மைப்படுத்துவதாகும். குறைந்த சில்லு செயலாக்கம் அல்லது சில்லு செயலாக்கம் இல்லை, ஆனால் வெற்று உற்பத்தி தொழில்நுட்பம் மற்றும் உபகரணங்கள் முதலீட்டு பொருளாதார காரணங்களால். பாகங்கள் செயலாக்க துல்லியம் மற்றும் மேற்பரப்பு தர தேவைகளில் இயந்திர மற்றும் மின் தயாரிப்புகளின் செயல்திறன் அதிகரித்து வருகிறது, தற்போது, வெற்று பல மேற்பரப்புகளுக்கு இன்னும் ஒரு குறிப்பிட்ட செயலாக்க கொடுப்பனவு உள்ளதா? இயந்திர செயலாக்கத்தின் மூலம் பாகங்களின் தரத் தேவைகளை அடைவதற்காக. வெற்று உற்பத்தி அளவு மற்றும் பகுதி அளவு இடையே உள்ள வேறுபாடு வெற்று செயலாக்க கொடுப்பனவு என்று அழைக்கப்படுகிறது. வெற்றிடத்தை நியாயமான முறையில் தேர்வு செய்ய, பொதுவாக பின்வரும் அம்சங்களை விரிவாகக் கருத்தில் கொள்வது அவசியம்.

(1) ஒரு குறிப்பிட்ட வெற்று உற்பத்தி முறையைப் பயன்படுத்துவதன் பொருளாதாரத்தை ஒரு பெரிய அளவிற்கு உற்பத்தித் திட்டத்தின் அளவு பகுதிகளின் உற்பத்தித் திட்டத்தின் அளவு தீர்மானிக்கிறது. வெற்றிடத்தின் உற்பத்தி அதிகமாக இருக்கும் போது அதிக துல்லியம் மற்றும் உற்பத்தித்திறன் கொண்ட வெற்று உற்பத்தி முறையை தேர்ந்தெடுக்க வேண்டும். உபகரணங்கள் மற்றும் கருவிகளில் அதன் அதிக முதலீடு குறைந்த பொருள் நுகர்வு மற்றும் குறைந்த இயந்திரம் மற்றும் T_ செலவுகள் மூலம் செலுத்த முடியுமா? மற்றும் scutellaria உற்பத்தி தொகுதி சிறியதாக இருக்கும் போது. உபகரணங்கள் மற்றும் கருவிகளில் குறைந்த முதலீட்டில் வெற்று உற்பத்தி முறையை தேர்வு செய்ய வேண்டும். இலவச மோசடி மற்றும் மணல் வார்ப்பு போன்றவை.

(2) வெற்று பொருட்கள் மற்றும் செயல்முறை பண்புகள்

வெற்று உற்பத்தி முறையைத் தேர்ந்தெடுக்கும்போது? முதலில், பொருளின் செயல்முறை பண்புகளை கருத்தில் கொள்ள வேண்டும். காஸ்ட்பிலிட்டி, மெல்லபிலிட்டி, வெல்டிபிலிட்டி மற்றும் பல. உதாரணமாக, வார்ப்பிரும்பு மற்றும் வெண்கலத்தை போலியாக உருவாக்க முடியாது, எனவே இந்த பொருட்களுக்கு வார்ப்புகளை மட்டுமே தேர்வு செய்ய முடியும். ஆனால் பொருளின் செயல்முறை பண்புகள் சரியானவை அல்ல. எடுத்துக்காட்டாக, செயல்முறையின் தொழில்நுட்ப மட்டத்தின் முன்னேற்றத்துடன் இது தொடர்ந்து மாறுகிறது. அதிவேக எஃகு மற்றும் அலாய் டூல் எஃகு அவற்றின் மோசமான வார்ப்புத்தன்மையின் காரணமாக நீண்ட காலத்திற்கு முன்பு சிக்கலான வெட்டுக் கருவிகளுக்கு வெற்றிடங்களாகப் பயன்படுத்தின. இப்போது துல்லியமான வார்ப்பு நிலையின் முன்னேற்றம், கியர் ஹாப் கருவிகளைப் போலவே சிக்கலானது. அதிவேக எஃகு முதலீட்டு வார்ப்பு வெற்றிடங்களும் கிடைக்கின்றன. பொருத்தமான வடிவியல் அட்டவணையை வெட்டாமல் மற்றும் நேரடியாக அரைக்காமல் வெட்டலாம். அதன் நல்ல இயந்திர பண்புகளுக்கு முக்கியமான எஃகு பாகங்கள். அதன் சிக்கலான அல்லது எளிமையான கட்டமைப்பைப் பொருட்படுத்தாமல், மோசடியானது காலியாகத் தேர்ந்தெடுக்கப்பட வேண்டும், மேலும் உருட்டப்பட்ட சுயவிவரங்களை நேரடியாகத் தேர்ந்தெடுக்கக்கூடாது,

(3) பாகங்களின் வடிவம்

பகுதிகளின் வடிவம் மற்றும் அளவு ஆகியவை வெற்று உற்பத்தி முறையைத் தீர்மானிப்பதில் முக்கிய காரணிகளாகும். உதாரணமாக, சிக்கலான வெற்று வடிவம், பொதுவாக உலோக அச்சு வார்ப்பு பயன்படுத்த வேண்டாம்? பெரிய அளவிலான வெற்று, பெரும்பாலும் டை ஃபோர்ஜிங், டை காஸ்டிங் மற்றும் இன்வெஸ்ட்மென்ட் காஸ்டிங் ஆகியவற்றைப் பயன்படுத்த முடியாது. மணல் வார்ப்பு பொதுவாக 100 கிலோவுக்கு மேல் எடையுள்ள பெரிய வெற்றிடங்களுக்குப் பயன்படுத்தப்படுகிறது. இலவச மோசடி மற்றும் வெல்டிங் போன்ற முறைகள். 1500 கிலோவுக்கும் அதிகமான பெரிய ஃபோர்ஜிங்ஸ் எடைக்கு, மோசமான, அதிக விலை, ஆனால் சில சிறப்பு வடிவ பாகங்களாக ஹைட்ராலிக் மோல்டிங் தேவை. இயந்திர செயலாக்கத்தின் சிரமம் காரணமாக, எந்திர கொடுப்பனவைக் குறைக்க, டை-காஸ்டிங் மற்றும் முதலீட்டு வார்ப்பு போன்ற வெற்று உற்பத்தி முறைகள் பெரும்பாலும் பயன்படுத்தப்பட்டன.

(4) தற்போதுள்ள உற்பத்தி நிலைமைகள்

காலியைத் தேர்ந்தெடுக்கும்போது? தொழிற்சாலையின் உற்பத்தி உபகரண நிலைமைகள் மற்றும் தொழில்நுட்ப நிலை ஆகியவற்றிலிருந்து பிரிக்கப்படக்கூடாது. ஆனால் நாம் தயாரிப்புகளின் வளர்ச்சியை ஒன்றிணைத்து நிலைமைகளை தீவிரமாக உருவாக்க வேண்டும். சரியான வெற்று உற்பத்தி முறையை பின்பற்றவும். வெற்றுத் துல்லியத்தை மேம்படுத்தவும், குறைவான வெட்டு மற்றும் எந்திரம் இல்லாததை உணரவும் வெற்று உற்பத்தியின் முக்கியமான வளர்ச்சித் திசையாகும்.

நவீன இயந்திர உற்பத்தியின் வளர்ச்சியின் போக்குகளில் ஒன்று, அதன் வடிவமும் அளவும் பகுதிகளுக்கு அருகில் இருக்கும் வகையில் வெற்றுப் பகுதியைச் செம்மைப்படுத்துவதாகும். குறைந்த சில்லு செயலாக்கம் அல்லது சில்லு செயலாக்கம் இல்லை, ஆனால் வெற்று உற்பத்தி தொழில்நுட்பம் மற்றும் உபகரணங்கள் முதலீட்டு பொருளாதார காரணங்களால். பாகங்கள் செயலாக்க துல்லியம் மற்றும் மேற்பரப்பு தர தேவைகளில் இயந்திர மற்றும் மின் தயாரிப்புகளின் செயல்திறன் அதிகரித்து வருகிறது, தற்போது, வெற்று பல மேற்பரப்புகளுக்கு இன்னும் ஒரு குறிப்பிட்ட செயலாக்க கொடுப்பனவு உள்ளதா? இயந்திர செயலாக்கத்தின் மூலம் பாகங்களின் தரத் தேவைகளை அடைவதற்காக. வெற்று உற்பத்தி அளவு மற்றும் பகுதி அளவு இடையே உள்ள வேறுபாடு வெற்று செயலாக்க கொடுப்பனவு என்று அழைக்கப்படுகிறது. வெற்றிடத்தை நியாயமான முறையில் தேர்வு செய்ய, பொதுவாக பின்வரும் அம்சங்களை விரிவாகக் கருத்தில் கொள்வது அவசியம்.

(1) ஒரு குறிப்பிட்ட வெற்று உற்பத்தி முறையைப் பயன்படுத்துவதன் பொருளாதாரத்தை ஒரு பெரிய அளவிற்கு உற்பத்தித் திட்டத்தின் அளவு பகுதிகளின் உற்பத்தித் திட்டத்தின் அளவு தீர்மானிக்கிறது. வெற்றிடத்தின் உற்பத்தி அதிகமாக இருக்கும் போது அதிக துல்லியம் மற்றும் உற்பத்தித்திறன் கொண்ட வெற்று உற்பத்தி முறையை தேர்ந்தெடுக்க வேண்டும். உபகரணங்கள் மற்றும் கருவிகளில் அதன் அதிக முதலீடு குறைந்த பொருள் நுகர்வு மற்றும் குறைந்த இயந்திரம் மற்றும் T_ செலவுகள் மூலம் செலுத்த முடியுமா? மற்றும் scutellaria உற்பத்தி தொகுதி சிறியதாக இருக்கும் போது. உபகரணங்கள் மற்றும் கருவிகளில் குறைந்த முதலீட்டில் வெற்று உற்பத்தி முறையை தேர்வு செய்ய வேண்டும். இலவச மோசடி மற்றும் மணல் வார்ப்பு போன்றவை.

(2) வெற்று பொருட்கள் மற்றும் செயல்முறை பண்புகள்

வெற்று உற்பத்தி முறையைத் தேர்ந்தெடுக்கும்போது? முதலில், பொருளின் செயல்முறை பண்புகளை கருத்தில் கொள்ள வேண்டும். காஸ்ட்பிலிட்டி, மெல்லபிலிட்டி, வெல்டிபிலிட்டி மற்றும் பல. உதாரணமாக, வார்ப்பிரும்பு மற்றும் வெண்கலத்தை போலியாக உருவாக்க முடியாது, எனவே இந்த பொருட்களுக்கு வார்ப்புகளை மட்டுமே தேர்வு செய்ய முடியும். ஆனால் பொருளின் செயல்முறை பண்புகள் சரியானவை அல்ல. எடுத்துக்காட்டாக, செயல்முறையின் தொழில்நுட்ப மட்டத்தின் முன்னேற்றத்துடன் இது தொடர்ந்து மாறுகிறது. அதிவேக எஃகு மற்றும் அலாய் டூல் எஃகு அவற்றின் மோசமான வார்ப்புத்தன்மையின் காரணமாக நீண்ட காலத்திற்கு முன்பு சிக்கலான வெட்டுக் கருவிகளுக்கு வெற்றிடங்களாகப் பயன்படுத்தின. இப்போது துல்லியமான வார்ப்பு நிலையின் முன்னேற்றம், கியர் ஹாப் கருவிகளைப் போலவே சிக்கலானது. அதிவேக எஃகு முதலீட்டு வார்ப்பு வெற்றிடங்களும் கிடைக்கின்றன. பொருத்தமான வடிவியல் அட்டவணையை வெட்டாமல் மற்றும் நேரடியாக அரைக்காமல் வெட்டலாம். அதன் நல்ல இயந்திர பண்புகளுக்கு முக்கியமான எஃகு பாகங்கள். அதன் சிக்கலான அல்லது எளிமையான கட்டமைப்பைப் பொருட்படுத்தாமல், மோசடியானது காலியாகத் தேர்ந்தெடுக்கப்பட வேண்டும், மேலும் உருட்டப்பட்ட சுயவிவரங்களை நேரடியாகத் தேர்ந்தெடுக்கக்கூடாது,

(3) பாகங்களின் வடிவம்

பகுதிகளின் வடிவம் மற்றும் அளவு ஆகியவை வெற்று உற்பத்தி முறையைத் தீர்மானிப்பதில் முக்கிய காரணிகளாகும். உதாரணமாக, சிக்கலான வெற்று வடிவம், பொதுவாக உலோக அச்சு வார்ப்பு பயன்படுத்த வேண்டாம்? பெரிய அளவிலான வெற்று, பெரும்பாலும் டை ஃபோர்ஜிங், டை காஸ்டிங் மற்றும் இன்வெஸ்ட்மென்ட் காஸ்டிங் ஆகியவற்றைப் பயன்படுத்த முடியாது. மணல் வார்ப்பு பொதுவாக 100 கிலோவுக்கு மேல் எடையுள்ள பெரிய வெற்றிடங்களுக்குப் பயன்படுத்தப்படுகிறது. இலவச மோசடி மற்றும் வெல்டிங் போன்ற முறைகள். 1500 கிலோவுக்கும் அதிகமான பெரிய ஃபோர்ஜிங்ஸ் எடைக்கு, மோசமான, அதிக விலை, ஆனால் சில சிறப்பு வடிவ பாகங்களாக ஹைட்ராலிக் மோல்டிங் தேவை. இயந்திர செயலாக்கத்தின் சிரமம் காரணமாக, எந்திர கொடுப்பனவைக் குறைக்க, டை-காஸ்டிங் மற்றும் முதலீட்டு வார்ப்பு போன்ற வெற்று உற்பத்தி முறைகள் பெரும்பாலும் பயன்படுத்தப்பட்டன.

(4) தற்போதுள்ள உற்பத்தி நிலைமைகள்

காலியைத் தேர்ந்தெடுக்கும்போது? தொழிற்சாலையின் உற்பத்தி உபகரண நிலைமைகள் மற்றும் தொழில்நுட்ப நிலை ஆகியவற்றிலிருந்து பிரிக்கப்படக்கூடாது. ஆனால் நாம் தயாரிப்புகளின் வளர்ச்சியை ஒன்றிணைத்து நிலைமைகளை தீவிரமாக உருவாக்க வேண்டும். சரியான வெற்று உற்பத்தி முறையை பின்பற்றவும். வெற்றுத் துல்லியத்தை மேம்படுத்தவும், குறைவான வெட்டு மற்றும் எந்திரம் இல்லாததை உணரவும் வெற்று உற்பத்தியின் முக்கியமான வளர்ச்சித் திசையாகும்.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy