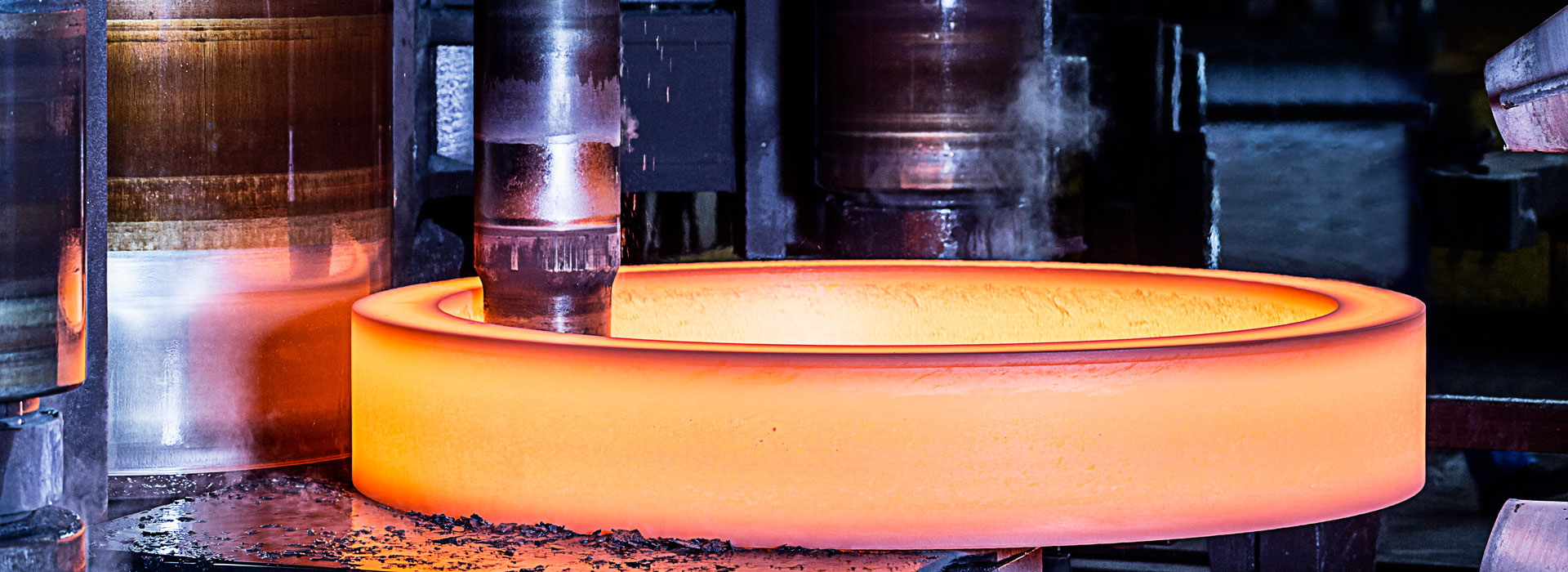

ரோலர் ஃபோர்ஜிங்ஸின் தரம் பின்வரும் காரணிகளைப் பொறுத்தது!

உருட்டல் உற்பத்தி உபகரணங்களில் ரோல் ஃபார்ஜிங்கின் தரம் அதிகமாக உள்ளது, மேலும் அதன் பணிச்சூழல் மிகவும் சிக்கலானது, எனவே ரோல் உற்பத்தி மற்றும் பயன்பாட்டிற்கு முன் தயாரிப்பு செயல்பாட்டில் எஞ்சிய அழுத்தத்தையும் வெப்ப அழுத்தத்தையும் உருவாக்கும். வளைவு, சுழற்சி, வெட்டு, தொடர்பு அழுத்தம் மற்றும் வெப்ப அழுத்தம் மற்றும் பிற காரணிகள் உட்பட, ரோல் ஃபோர்ஜிங்ஸ் பயன்பாட்டில் சுழற்சி அழுத்தத்திற்கு உட்படுத்தப்படுகிறது. ரோல் உடலுடன் இந்த அழுத்தங்களின் விநியோகம் சீரற்றதாகவும், தொடர்ந்து மாறிக்கொண்டே இருக்கிறது, வடிவமைப்பு காரணிகளால் மட்டுமல்ல, சேவையின் போது ரோல் உடைகள், வெப்பநிலை மற்றும் ரோல் வடிவ மாற்றங்கள் ஆகியவற்றால். கூடுதலாக, அசாதாரண உருட்டல் நிலைமைகள் அடிக்கடி ஏற்படும். பயன்பாட்டிற்குப் பிறகு சரியாக குளிர்விக்கப்படாவிட்டால், உருட்டல் கம்பி வெப்ப அழுத்தத்தால் சேதமடையும். எனவே உடைகள் கூடுதலாக ரோலர், ஆனால் அடிக்கடி விரிசல், எலும்பு முறிவு, உரித்தல், உள்தள்ளல் மற்றும் பிற உள்ளூர் சேதம் மற்றும் மேற்பரப்பு சேதம். ஒரு நல்ல தரமான ரோல் ஃபோர்ஜிங் அதன் வலிமை, உடைகள் எதிர்ப்பு மற்றும் பிற செயல்திறன் குறியீடுகளுக்கு இடையே சிறந்த பொருத்தத்தைக் கொண்டிருக்க வேண்டும். இது சாதாரண உருட்டல் நிலைகளின் கீழ் நீடித்தது மட்டுமல்ல, சில அசாதாரண உருட்டல் நிலைகளின் கீழ் சிறிய சேதத்தையும் கொண்டுள்ளது. எனவே, ரோலின் உலோகவியல் தரத்தை கண்டிப்பாக கட்டுப்படுத்துவது அல்லது ரோல் ஃபோர்ஜிங்ஸின் தாங்கும் திறனை அதிகரிக்க வெளிப்புற நடவடிக்கைகளுடன் கூடுதலாக வழங்குவது அவசியம். நியாயமான ரோல் வடிவம், பாஸ் வடிவம், உருட்டல் அமைப்பு மற்றும் உருட்டல் நிலைகள் ஆகியவை ரோல் சுமையை குறைக்கலாம், உள்ளூர் அதிக அழுத்தத்தைத் தவிர்க்கலாம் மற்றும் ரோலர் ஃபோர்ஜிங்கின் ஆயுளை நீட்டிக்கும். ரோல் பயன்பாடு மூன்று காரணிகளைப் பொறுத்தது:

(1) ரோலிங் மில், ரோலிங் மெட்டீரியல் மற்றும் ரோலிங் நிலைமைகளின் நியாயமான தேர்வு, அத்துடன் ரோலிங் ஷாஃப்ட் ஃபோர்கிங்ஸ்;

(2) ரோல் ஃபோர்ஜிங்ஸின் பொருள் மற்றும் உற்பத்தித் தரம்;

(1) ரோலிங் மில், ரோலிங் மெட்டீரியல் மற்றும் ரோலிங் நிலைமைகளின் நியாயமான தேர்வு, அத்துடன் ரோலிங் ஷாஃப்ட் ஃபோர்கிங்ஸ்;

(2) ரோல் ஃபோர்ஜிங்ஸின் பொருள் மற்றும் உற்பத்தித் தரம்;

(3) ரோலர் ஃபோர்ஜிங்ஸின் வலிமை மற்றும் பராமரிப்பு.

விசாரணையை அனுப்பு

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy